Nội Dung

Mỗi doanh nghiệp sản xuất thường có phương pháp quản lý để phù hợp với hoạt động và mô hình doanh nghiệp mình. Ở đây Sea Transport muốn giới thiệu đến bạn một trong những phương án quản lý đã đạt được công nhận hoặc áp dụng hiệu quả trên nhiều quốc gia – Phương pháp Kanban.

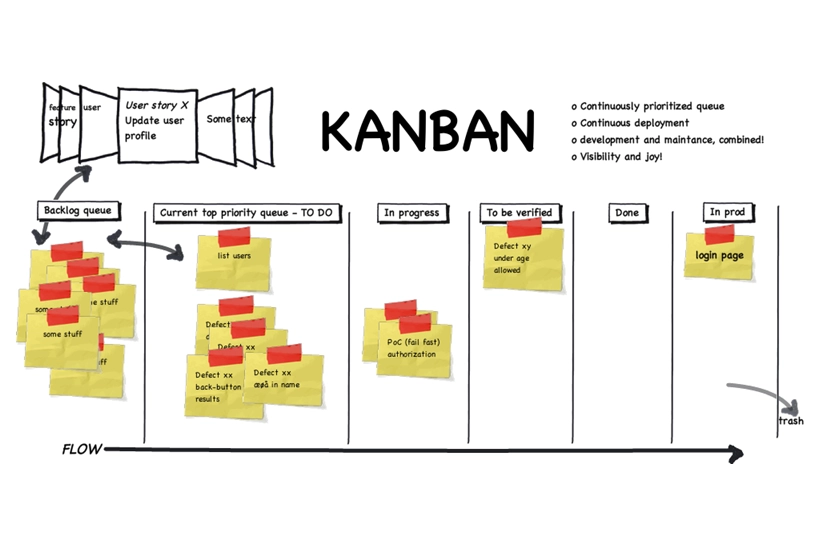

Kanban là thuật ngữ xuất phát từ Nhật Bản, được sử dụng lần đầu tại Doanh nghiệp xe hơi Toyota, trong tiếng Nhật Kanban được ghép từ “Kan” – nghĩa là Thị giác và “ban” – nghĩa là Thẻ, được hiểu là “bảng thông tin” hay Phương pháp quản lý sản xuất Kanban.

Phương pháp Kanban là gì?

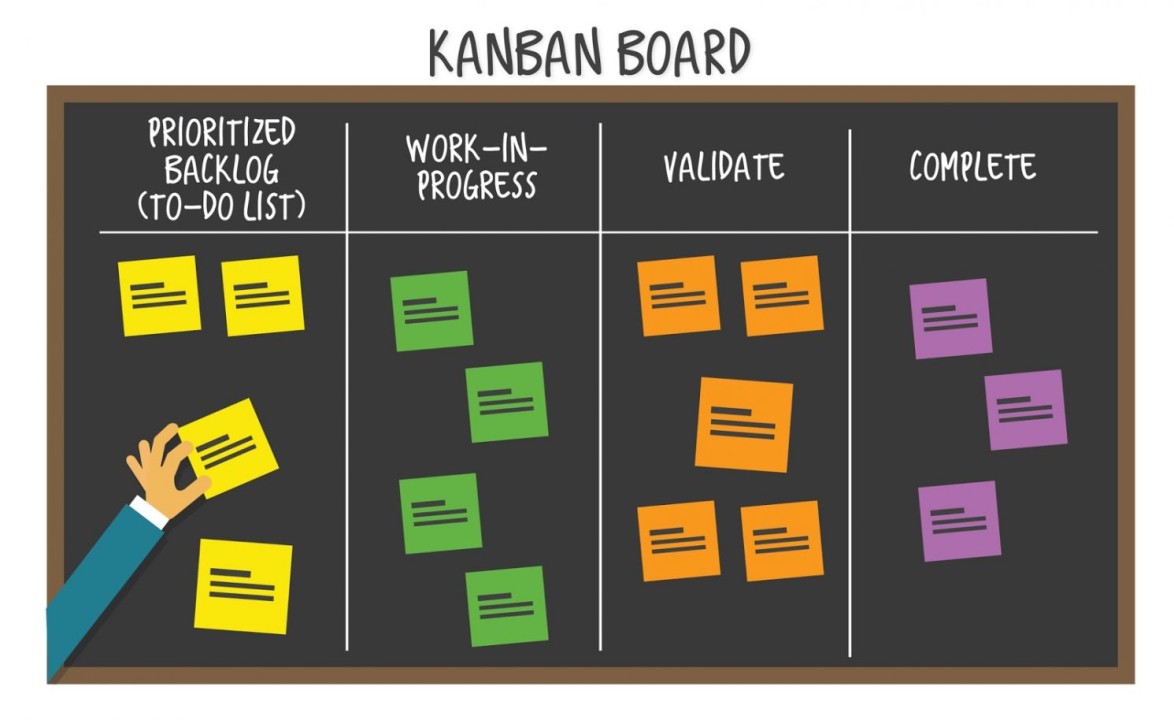

Kanban là phương pháp nhằm tối đa hóa hiệu suất làm việc, bằng việc tinh gọn quy trình sản xuất, đáp ứng đủ lượng hàng hóa cung ứng ra thị trường.

Phương pháp Kanban được sử dụng từ năm 1958 do ông M.OHNO tại TOYOTA Motor Company nhằm cải tiến quá trình sản xuất, thay vì sản xuất hàng hóa số lượng lớn rồi đẩy ra và chào bán trên thị trường thì áp dụng phương pháp sản xuất số lượng hàng hóa đáp ứng theo nhu cầu của khách hàng. Phương pháp này được ngầm hiểu cho hệ thống kéo trong chuỗi cung ứng.

Thông tin trên kanban:

+ Tên và mã số các bộ phận chi tiết,

+ Tên và vị trí nơi sản xuất ra các bộ phận chi tiết đó (ở qui trình trước),

+ Tên và vị trí nơi các bộ phận chi tiết sẽ đến (qui trình sau),

+ Vị trí khu vực tồn trữ,

+ Số lượng các bộ phận chi tiết trong một lô hàng, loại thùng chứa, sức chứa mỗi thùng…

Phân loại Phương pháp Kanban

Phương pháp này được phân chia thành 5 loại:

- Transport Kanban (Kanban vận chuyển)

Thẻ kanban được dùng báo cho công đoạn trước cần chuyển chi tiết cho công đoạn sau.

- Production Kanban (Kanban sản xuất)

Loại thẻ báo cáo cho dây chuyển sản xuất cần sản xuất chi tiết lượng hàng hóa bù vào lượng hàng đã xuất đi.

- Supplier Kanban (Kanban cung ứng)

Loại thẻ báo cho nhà cung cấp cần cung ứng nguyên vật liệu.

- Temporaly Kanban (Kanban tạm thời)

Kanban được ban hành có thời hạn trong trường hợp thiếu hàng.

- Signal Kanban (Kanban tín hiệu)

Thẻ Signal Kanban là loại dùng thông báo kế hoạch cho các công đoạn sản xuất theo lô.

Các nguyên tắc của Kanban

Khi áp dụng tại công ty TOYOTA, công ty này đã xây dựng 6 nguyên tắc cho việc áp dụng phương pháp Kanban bao gồm:

Ngăn hàng lỗi cho công đoạn sau

Khi hàng lỗi ở giai đoạn trước, nếu tiếp tục đẩy hàng hóa đó vào giai đoạn sau đó, đồng nghĩa với việc bạn đang đầu tư nguồn nhân lực, thời gian, nguyên liệu, máy móc vào hàng hóa không tạo ra giá trị. Điều này khiến doanh nghiệp tổn thất thời gian, chi phí và năng suất.

Nguyên tắc 1 yêu cầu:

- Trong mỗi giai đoạn, kiểm soát và nhanh chóng phát hiện để ngăn khiếm khuyết xảy ra.

- Tự động hóa – loại bỏ hàng khi phát hiện lỗi

- Giải quyết vấn đề lập tức

- Đối với các trường hợp lỗi có thể thay thế các thành phần, nhanh chóng thay thế để giảm thiểu tổn thất.

Đảm bảo đúng và đủ nhu cầu khách hàng

Nhu cầu khách hàng là yếu tố quyết định loại hàng hóa, số lượng và thời gian cung ứng. Điều này giúp doanh nghiệp hạn chế thiếu hoặc thừa, kiểm soát thành phần sản phẩm,tránh lãng phí. Để đảm bảo yếu tố này, nguyên tắc 2 yêu cầu:

- Mỗi mặt hàng có một thẻ Kanban

- Tạm dừng hoặc không sản xuất hàng hóa không có Kanban

- Thưc hiện theo số lượng đã được chỉ định

Kiểm soát đầu vào và đầu ra

Trong quy tắc 3 của Kanban yêu cầu quá trình sản xuất trong giai đoạn này phải đảm bảo tính toán cả về đầu vào và đầu ra, thực hiện quá trình sản xuất đồng nhất theo dây chuyền nhất định. Giai đoạn Kanban sẽ kết nối theo mối liên quan giữa khách hàng và nhà cung cấp. Nguyên tắc 3 yêu cầu:

- Không sản xuất hơn số lượng trong Kanban

- Sản xuất theo trình tự thẻ Kanban

Mức độ sản xuất

Để các quá trình sản xuất đúng thành phần với số lượng phù hợp vào đúng thời điểm, chứng ta phải cung cấp được sự ổn định trong đơn đặt hàng.

Nguyên tắc về mức độ sản xuất trong Kanban yêu cầu quy trình sản xuất phải duy trì công suất dư thừa hoặc sản xuất trước thời hạn để duy trì được dòng chảy ổn định. Do đó, doanh nghiệp áp dụng phương pháp này cần lên kế hoạch sản xuất cụ thể về từng giai đoạn và số lượng cần thực hiện.

Để đảm bảo nguyên tắc 3, bạn phải đảm bảo 3 yếu tố:

- Thời điểm cố định

- Số lượng cố định

- Trình tự cố định

Tinh chỉnh quá trình sản xuất

Với những điều kiện thực hiện phương pháp Kanban, cho thấy rằng khi thực hiện bạn cần phải giải quyết các vấn đề trong quá trình thực hiện để chắc chắn rằng không có thay đổi lớn trong quá trình này.

Phương pháp Kanban dùng để tinh chỉnh quá trình sản xuất theo trình tự có sẵn đã được lên kế hoạch từ đầu.

VD: Phương pháp Kanban cố định số lượng theo thời gian như sau:

- 1 giờ đầu: 50 SP

- 1 giờ tiếp theo: 45 SP

- 1 giờ tiếp theo: 40 SP

Tuy nhiên, nếu làm việc hàng loạt, không có kế hoạch thì sản phẩm tạo ra có thể ít hoặc vượt quá số lượng lên đơn. Trường hợp này khiến dự trữ và hàng tổn kho tăng lên, tổn hao về nguổn nhân lực và máy móc. Điều này trái với phương pháp Kanban.

Ổn định và tăng cường quá trình

Nguyên tắc này được xây dựng dựa trên 5 nguyên tắc đầu, yêu cầu trong các giai đoạn phải có sự ổn định, tăng cường quá trình nhằm tránh lãng phí Muda, Mura và Muri. Nếu không đảm bảo tính ổn định và tăng cường thì không thể đáp ứng được 5 nguyên tắc trên.

Để thực hiện hạn chế lãng phí Muda, Mura và Muri, bạn cần:

- Triển khai Poka-Yokes để phát hiện lỗi

- Giảm thời gian di chuyển hoặc các tư thế khó gây căng thẳng, khó khăn trong quá trình thực hiện

- Hợp lý hóa bố cục làm việc

Đặc điểm của phương pháp Kanban

Ưu điểm của phương pháp Kanban

Nhằm tối ưu hiệu suất làm việc đáp ứng đúng và đủ lượng cầu hàng hóa ra thị trường, Phương pháp Kanban mang lại nhiều ưu điểm như:

- Xác định cụ thể quy trình sản xuất, phối hợp chặt chẽ giữa các công đoạn với nhau.

- Xác định thời gian cụ thể, tiết kiệm thời gian.

- Xác định cụ thể số lượng sản phẩm, tiết kiệm chị phí, công sức, giảm thiểu lượng hàng tồn kho.

- Giải quyết được vấn đề tồn đọng trong quá trình, tận dụng hết công suất làm việc, giảm thiểu nhiều chi phí phát sinh tại doanh nghiệp như nhân công, thuê phân xưởng,…

- Cập nhật xu hướng, cung cấp hàng hóa đúng theo nhu cầu khách hàng đồng thời tiết kiệm được lượng hàng cần giảm tải nếu cải tiến sản phẩm mới.

VD: Công ty A hiện đang bán mẫu hàng B nhưng mẫu B đang lỗi thời so với các sản phẩm khác trên thị trường, và không được lòng khách hàng, khách hàng chuộng các mẫu mới hơn. Nếu áp dụng phương pháp Kan ban, doanh nghiệp sẽ đẩy nhanh được vòng đời của sản phẩm, đáp ứng được nhu cầu thị trường.

Nhược điểm của phương pháp Kanban

Vì chạy theo một quy trình tối ưu hóa, do vậy phương pháp Kanban cũng gặp phải một số rủi ro:

– Đòi hỏi phải có một hệ thống cơ sở hạ tầng của xã hội tốt, hoàn hảo.

– Đòi hỏi toàn dây chuyền sản xuất phải có một hệ thống nhân viên và kỹ thuậtviên có trình độ và kiến thức cao,ý thức kỷ luật lao động cao, bởi vì chỉ cần một nhân viên của bộ phận vệ tinh vô kỷ luật, kiểm tra một con ốc không kỹ thì cả dây chuyền phải ngưng làm việc.

– Đòi hỏi Chính phủ, Nhà nước phải có một hệ thống văn bản pháp luật hỗ trợ sản xuất rành mạch, minh bạch và nghiêm minh, một hệ thống nhân viên chính phủ giữ đúng kỷ cương tôn trọng pháp luật vì ví dụ chỉ cần một nhân viên hải quan nhũng nhiểu làm khó dễ trong lúc chuyển vận hàng hoá phụ kiện là sẽ kéo theo việc ngưng hoạt động toàn bộ dây chuyền liên quan đến toàn bộ quy trình hoạt động ngay lúc đó

– Đòi hỏi chế độ bảo mật kỹ thuật đối với các bộ phận vệ tinh nghiêm ngặt, nếu không rất dễ bịlộ kỹ thuật ra ngoài.